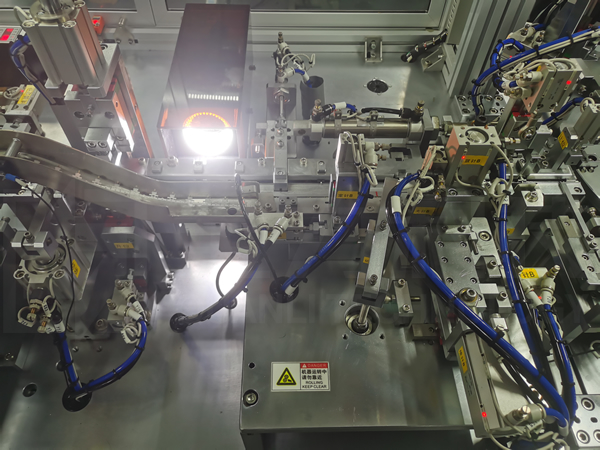

DC插座组装检测包装自动化装配线从自动送本体,移位到插端,折弯,CCD检测插端正位度,装弹片,套铁壳,导通检测,高压检测,NG分选,成品载盘包装全自动一次性完成;通用 3种型号产品,无需更换配件,实现整线一键切换;

产品名称:DC插座组装检测包装自动化装配线

简介:全力科技根据客户需求,研发、设计、制造的DC JACK沉板式的插端检测包装自动化装配线。实现送料,装配、检测,NG分选,出成品全自动一次性完成。

电源: AC220V 50HZ

气源:≥0.45MpaDC插座组装检测包装自动化装配线从自动送本体,移位到插端,折弯,CCD检测插端正位度,装弹片,套铁壳,导通检测,高压检测,NG分选,成品载盘包装全自动一次性完成;通用 3种型号产品,无需更换配件,实现整线一键切换;

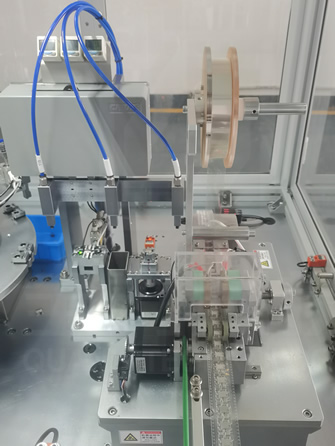

1、CCD本体内孔正位检测系统

采用CCD视觉系统精准检测中心PIN轴与本体内孔的正位度机构将插针裁切并插入载座

a、产品精度要求高,人工装配效率低;

b、产品在开发试验期,本体及端子还未定型;

c、项目复杂,交期紧;

以上三点问题客户非常苦恼,一直找不到解决的办法。

a、严格按项目开发制造调试计划,确保45天的制造周期内交货;

b、整线节拍:25PCS/MIN;

c、CCD视觉检测中心PIN轴与本体内孔的正位度,公差±0.1mm;

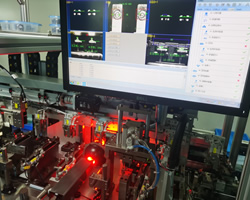

d、产品装配完成后,对产品的5个焊脚进行正位度检测,公差±0.1mm;

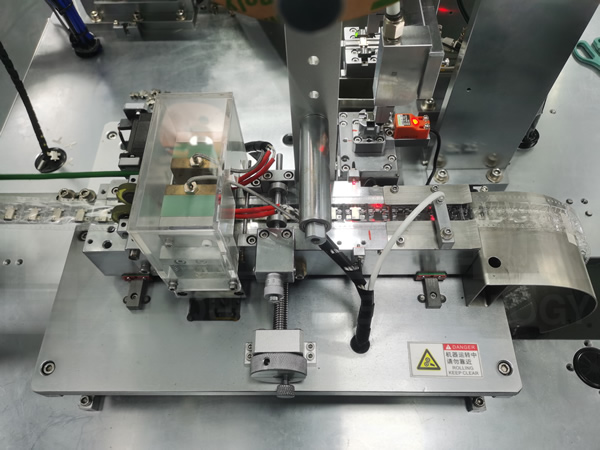

e、 兼容热熔、冷压两种粘附载带方式;

a、设备采用直线+转盘的结构;

b、各工位采用模块化机构,能独立调试运行;

c、在设计阶段,同时对接几家CCD检测系统厂商,提供中心PIN轴与本体内孔的正位度检测方案,通过对比筛选确认最优的一套方案;

d、为确保设备节拍不受影响,出成品机构采用PP模组;

e、研发设计、加工制造、装配调试严格执行项目计划的各关键时间节点,确保按时交货;

f、严格执行单工位调试稳定运行6000次以上,测试送料盘、料道及对接、物料定位取移等稳定性,避免物料装配过程中任何工位存在不稳定因素;

g、严格执行装配线调试稳定运行6000次以上,测试装配线各物料装配、检测的稳定性,确保交付客户就能正常投入生产;

项目执行能力强 项目经理均10年以上行业经验,按标准化的项目开发流程,先深度了解客户产品工艺及使用场景需求后,为客户提供合理的个性化解决方案,实施全项目周期追踪,确保设备及装配线开发成功。

项目执行能力强 项目经理均10年以上行业经验,按标准化的项目开发流程,先深度了解客户产品工艺及使用场景需求后,为客户提供合理的个性化解决方案,实施全项目周期追踪,确保设备及装配线开发成功。

开发设计能力强 20年模块化、标准化设计实践,基于空间定位与装配时序控制的自主开发与设计,所有结构经多次迭代,使得单机设备与整体装配线的运行持久稳定,装配效率更高。

开发设计能力强 20年模块化、标准化设计实践,基于空间定位与装配时序控制的自主开发与设计,所有结构经多次迭代,使得单机设备与整体装配线的运行持久稳定,装配效率更高。 系统集成能力强 日系/德系PLC、工控机、单片机、Beckhoff应用;PLC、C#、C++、TwinCAT编程以及机器人、视觉定位、视觉检测、条码扫码打印、仪器仪表等深度集成应用。

系统集成能力强 日系/德系PLC、工控机、单片机、Beckhoff应用;PLC、C#、C++、TwinCAT编程以及机器人、视觉定位、视觉检测、条码扫码打印、仪器仪表等深度集成应用。

智能数字化能力强 数字化管控每一个装配环节,整个装配过程实现数字化视觉智能引导且可追溯,实现高精度、高效率的自动化组装,能够有效保证产品质量的一致性和标准化。

智能数字化能力强 数字化管控每一个装配环节,整个装配过程实现数字化视觉智能引导且可追溯,实现高精度、高效率的自动化组装,能够有效保证产品质量的一致性和标准化。

技术工艺能力强 技术工程师熟练掌握涉及装配、插端、铆合、旋铆、锁螺丝、点胶、打码、扫码、贴标、电阻焊、激光焊、超声波焊、视觉定位、视觉检测等,与自动装配机、智能装配生产线相关技术工艺。

技术工艺能力强 技术工程师熟练掌握涉及装配、插端、铆合、旋铆、锁螺丝、点胶、打码、扫码、贴标、电阻焊、激光焊、超声波焊、视觉定位、视觉检测等,与自动装配机、智能装配生产线相关技术工艺。

自主制造能力强 通过ISO9001质量管理体系资格认证,从加工/零件检验/机构安装/电气安装/单工位调试/自动调试/试生产/厂内验收等,每一个环节都严格按流程标准调试检验,确保交付就能立即投入生产。

自主制造能力强 通过ISO9001质量管理体系资格认证,从加工/零件检验/机构安装/电气安装/单工位调试/自动调试/试生产/厂内验收等,每一个环节都严格按流程标准调试检验,确保交付就能立即投入生产。